El aislamiento térmico es la forma más eficiente de conservar el frío. Técnicamente, consiste en minimizar la transmisión de energía calorífica entre espacios contiguos. Hablamos con Jaime Maruny, administrador del Grupo Infrisa, una de las compañías con una trayectoria más sólida en el diseño y construcción de cámaras frigoríficas en España y que colabora habitualmente con Mecalux en la realización de muchos de sus proyectos. En este artículo, explica cómo se logra el aislamiento térmico de los depósitos que operan a bajas temperaturas y destaca la importancia de un riguroso diseño con el fin de garantizar el óptimo funcionamiento de las cámaras frigoríficas.

La mayoría de productos alimentarios son perecederos y se deterioran con rapidez cuando se exponen a temperatura ambiente. Históricamente, la aplicación de frío (mediante congelación o refrigeración) ha sido uno de los métodos más usuales para la conservación de los alimentos durante un tiempo prolongado.

En el siglo XX se empezó a explotar el frío a nivel industrial. La investigación ha resultado fundamental en el desarrollo de nuevas e innovadoras soluciones cada vez más eficaces, desde la mejora de los materiales empleados para conservar el frío hasta la construcción de instalaciones y cámaras frigoríficas con la tecnología más avanzada. Poder disponer de los alimentos durante mayor tiempo tiene una gran repercusión a nivel social y económico.

Evolución del aislamiento térmico

Los aislantes térmicos son materiales resistentes al paso de la energía. Se utilizan en la construcción de las cámaras frigoríficas para crear una barrera que evite la transmisión de energía y mantenga el interior a una temperatura adecuada. Desde un punto de vista económico, es la mejor solución para el ahorro energético. Elegir correctamente el material que se va a emplear es fundamental a la hora de construir un cámara frigorífica.

Históricamente, se han aplicado distintos materiales y soluciones como aislantes térmicos. Asimismo, gracias a la investigación, “el sector ha evolucionado en las últimas décadas hacia nuevos sistemas y productos cada vez más eficaces”, precisa Jaime Maruny.

Inicialmente se empleaba el corcho con barreras de vapor de alquitrán, todo ello fijado a un soporte de obra y aplicado a mano por los propios albañiles, con acabados interiores de cemento o cerámicas.

Más adelante, el corcho se sustituyó por materiales orgánicos derivados del petróleo, principalmente las placas de poliestireno expandido (EPS), pero seguían acoplándose a las paredes con alquitrán. Las chapas metálicas grecadas servían como acabado interior.

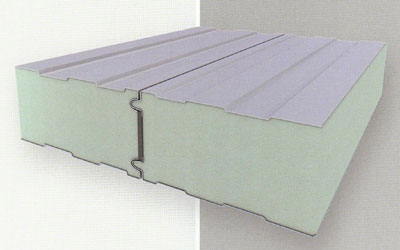

Con el tiempo, se introdujeron nuevos productos y tecnologías modulares que prescinden de paredes de obra, como los paneles sándwich que se usan en la actualidad y que aportan una elevada resistencia.

Paneles sándwich

En la segunda mitad del siglo XX, debido a la creciente demanda de cámaras frigoríficas a nivel industrial y a la expansión de la tecnología, se desarrollaron los paneles sándwich.

Jaime Maruny subraya que la utilización de estos paneles supuso un gran avance en el sector de la construcción y el aislamiento, ya que consiguieron aunar en un mismo producto una serie de ventajas, entre las cuales sobresalen:

- Modularidad: son fáciles de transportar y montar.

- Ofrecen una amplia gama de espesores en su núcleo y de chapas metálicas de revestimiento en sus caras. Sus características dependen del uso del panel.

- Excelentes propiedades mecánicas.

- Magnífica barrera de vapor.

- Elevada resistencia ante el paso de calor.

- Acabados higiénicos y sanitarios. De fácil limpieza y estables frente al ataque de microorganismos.

- Costo moderado.

Hoy en día, las cámaras frigoríficas modernas se construyen con paneles sándwich con un núcleo aislante de poliuretano (PUR) –si bien el uso de poliisocianurato (PIR) está cada vez más consolidado en razón de su buen comportamiento contra el fuego–, unido a dos capas de cobertura exterior que pueden ser metálicas o no metálicas (generalmente de acero o aluminio).

El PUR y el PIR son espumas rígidas celulares compuestas por dos líquidos: el poliol y el isocianato, formulados en distintas proporciones, con un agente espumante y otros aditivos. Al formarse la espuma, se adhiere a las dos caras. Las densidades de la espuma del producto acabado son del orden de 40 kg/m3.

Las caras del panel suelen ser chapas de acero galvanizado, imprimado y acabado con pintura poliéster de silicona (más conocido como lacado). Estas chapas poseen un grosor mínimo de 0,5 mm –hasta un máximo de 0,7 mm– y se perfilan con un acabado grecado, que las hace más resistentes y rígidas, a la vez que las embellece estéticamente con una amplia gama de colores.

En los depósitos situados en ambientes agresivos (marinos, industriales, etc.) o donde se manejan y elaboran productos especiales (conservas de alimentos en salazón, sin envasar, etc.), se suelen aplicar revestimientos más resistentes y anticorrosivos como el HDX, PVDF o PET.

Los fabricantes suelen producir paneles que miden entre 1,10 y 1,20 m de ancho, lo que permite estandarizar su transporte y facilitar su montaje. Se cortan a la medida apropiada en la misma línea de producción para evitar tener que hacerlo en la obra.

La junta longitudinal de los paneles es uno de los elementos más críticos y delicados que hay que tomar en consideración durante el montaje; cada fabricante aporta su propia solución. La unión de los distintos paneles sándwich debe asegurarse con precisión en el montaje y sellarse en la obra para evitar el paso de calor, la entrada de vapor de agua y la creación de puentes térmicos.

En lo que se refiere a la situación actual de los paneles sándwich, Jaime Maruny explica que sus características y procesos de producción se encuentran en constante investigación y evolución, mejorando cada vez más su calidad y resistencia. “Hoy por hoy –especifica– una sola línea puede fabricar millones de metros cuadrados al año, cumpliendo con las estrictas normas internacionales. Esto es resultado de las inversiones millonarias en I+D+i y del espíritu de progreso de la industria”.

Los paneles se emplean en cámaras frigoríficas y en naves industriales de elaboración de alimentos, ya sea en rangos positivos (en temperaturas de 0 a 10 ºC, muelles o salas de trabajo), como en negativos (túneles de congelación y cámaras de conservación de productos congelados, que normalmente se hallan a -25 ºC).

Jaime Maruny señala que Infrisa también ha diseñado y construido cámaras de gran complejidad que operan a temperaturas muy inferiores, llegando incluso hasta los -60 ºC, para conservar túnidos. La colocación de estanterías metálicas en depósitos con estas condiciones es delicada y requiere que el equipo técnico del proveedor, en este caso Mecalux, realice un estudio en profundidad con el fin de encontrar la solución más adecuada, ya que el acero es frágil y menos resistente en temperaturas inferiores a los -35 ºC.

Los espesores de los paneles que se instalan en las cámaras de refrigeración industriales oscilan entre 100 y 125 mm (en temperaturas positivas) y entre 175 y 200 mm (en temperaturas negativas).

Los paneles sándwich, óptimos aislantes térmicos, reducen los costos de climatizar las cámaras frigoríficas durante su vida operativa

Diseño de cámaras frigoríficas

Existen dos tipos de construcciones de depósitos con cámaras frigoríficas: tradicionales y autoportantes. En ambos casos, Jaime Maruny ratifica la teoría de Mecalux de que el diseño idóneo de estas instalaciones se plantea de dentro hacia fuera.

Se trata de diseñar y construir una nave empezando desde su interior, teniendo en cuenta todos los equipos de almacenaje y manutención para que su operativa sea eficiente y cumpla con las normativas. Se prevé la distribución y organización de los sistemas de almacenaje sobre la superficie disponible, según las necesidades logísticas de la compañía.

Se trata de diseñar y construir una nave empezando desde su interior, teniendo en cuenta todos los equipos de almacenaje y manutención para que su operativa sea eficiente y cumpla con las normativas. Se prevé la distribución y organización de los sistemas de almacenaje sobre la superficie disponible, según las necesidades logísticas de la compañía.

Una vez definido el interior, se proyecta el exterior con los parámetros de la nave y de sus cámaras, cuidando con esmero el conjunto de pavimentos y el aislamiento con los paneles en paredes, techos y suelos (con un sistema complementario que evite la congelación del subsuelo), las puertas y accesos, las válvulas equilibradoras de presiones, los cerramientos adecuados, el sistema contraincendios, etc.

El diseño de la nave y de las cámaras se aborda de forma conjunta y, a la vez, multidisciplinar, valorando todos los componentes que intervienen en la operativa y cómo interactúan entre sí. Requiere un estudio en profundidad que se realiza junto con el cliente –o representantes del cliente– y tiene como objetivo conocer todas las particularidades y variables de la nave, las necesidades logísticas y las perspectivas de futuro de la compañía, así como los sistemas de almacenaje que se van a proveer. El resultado que se obtiene es una instalación construida a medida y que se adecua a las características y necesidades de cada empresa.

El diseño considera muchos aspectos ciertamente complejos, como las medidas y características de la propia parcela, la legislación de cada país, región y ciudad, las particularidades y exigencias de cada cliente, el reglamento referente a la protección contraincendios, el estado de la tecnología y de los materiales de cada mercado, etc. Este estudio se lleva a cabo de forma muy detallada y sin olvidar que algunas normas pueden variar en países de Europa, África o América Latina.

Una cámara frigorífica es una inversión considerable que debe rentabilizarse, por lo que Jaime Maruny asegura que un buen diseño es indispensable para lograr una larga vida útil.

En el sector logístico de frío, cada vez adquieren mayor fuerza las soluciones automáticas de almacenaje, que maximizan la capacidad de almacenaje y proporcionan un correcto control de los productos

Cámaras autoportantes

A finales del siglo XX y principios del XXI empezaron a extenderse los depósitos de grandes dimensiones robotizados, que aprovechan toda la superficie y altura permitida con el propósito de maximizar la capacidad de almacenaje y mejorar el rendimiento de los movimientos logísticos. Al ocupar únicamente el espacio necesario, el coste energético para mantener la instalación a bajas temperaturas de forma constante es menor.

Estos depósitos son edificios integrales formados por estanterías metálicas sobre las que se fijan los paneles, los cerramientos verticales y la cubierta. Su construcción es distinta que la de las cámaras tradicionales, ya que se ejecuta en poco tiempo y con escasa obra civil. Es básico colocar de forma correcta los paneles sándwich en el momento de aislar térmicamente la instalación.

El perfecto anclaje de los paneles es esencial, así como su posicionamiento (horizontal o vertical) y el cuidado de las juntas para evitar tensiones que provoquen arrugas en las chapas de los paneles. Jaime Maruny apunta que, al estar sometidos a cambios de temperaturas constantes en el exterior, “los paneles están especialmente sellados en sus juntas para evitar la entrada de calor y deben impermeabilizarse con gran esmero en la cubierta”.

En la construcción de estos depósitos deben cuidarse otros elementos de vital importancia. En primer lugar, que la losa esté correctamente aislada y sea resistente a las grandes cargas dinámicas y estáticas a la que está sometida. Después, hay que prever la galería superior donde se colocan y mantienen los evaporadores, válvulas, tuberías y cables de las instalaciones frigoríficas, eléctricas y contraincendios. Por último, la seguridad en el montaje, con los equipos de elevación para operar a más de 30 metros de altura, etc.

Protección contraincendios

La seguridad y protección contraincendios en las cámaras frigoríficas es primordial e imprescindible, a la vez que complicada debido a los inconvenientes que plantea operar a bajas temperaturas.

Se puede realizar de forma activa, con la distribución de rociadores estratégicamente ubicados en las áreas con una carga de fuego más elevada, o de forma pasiva, con el uso de materiales de mejor comportamiento ante el fuego, sectorizaciones y técnicas para impedir o retrasar su propagación.

Los paneles sándwich permiten sectorizar el depósito por motivos de seguridad, como protección contraincendios. Son cada vez más seguros, especialmente los de núcleo de lana de roca (que sectorizan contra el fuego) y los de núcleo PIR, que no lo propagan. Además, estos productos superan exigentes y costosas pruebas de incendios a gran escala a fin de garantizar su estabilidad.

Concretamente, los paneles sándwich con núcleo incombustible de lana de roca aportan una excelente protección contraincendios, siempre y cuando se fijen a una estructura que también esté protegida contra el fuego. Sin embargo, presentan una capacidad aislante menor, mayor absorción de vapor de agua y los paneles son más pesados.

En el caso de Infrisa, añade Jaime Maruny, se combinan los sistemas contraincendios de forma activa y pasiva. También han diseñado el sistema Infrisa RF Cold, que se aplica en casos específicos en locales de temperatura negativa.

“Los paneles sándwich nunca han sido la causa primaria de los incendios en naves construidas con paneles con núcleos de espumas de poliuretano (PUR), pero sí que es cierto que antaño contribuían a propagar las llamas. La utilización del panel PIR reduce mucho el riesgo, al ser un producto con un comportamiento mejorado en caso de incendio”, subraya Maruny.

Los incendios se producen habitualmente en las siguientes circunstancias:

- Imprudencias humanas: soldaduras, cortes de panel con herramientas que desprenden chispas, colillas, etc.

- Fallas eléctricas: cortocircuitos, cables y empalmes en mal estado, incidentes en las zonas de carga de baterías de los autoelevadores, etc.

- Propagación de incendios vecinos: a través de inmuebles o vehículos.

Con la tecnología de la que se dispone actualmente y el desarrollo de núcleos aislantes cada vez más resistentes en los paneles, muchos de los conatos de incendio no prosperan.

Asimismo, la evacuación de humos también es fundamental, a la vez que compleja en las cámaras frigoríficas. Se puede realizar a través de la extracción natural o forzada del humo generado, con barreras que limiten su propagación y un sistema de exutorios especiales que permitan la adecuada salida de humos al conjunto.

En definitiva, un diseño preciso y detallado, con la mayor cantidad de información posible y teniendo en cuenta las especificaciones y normativas, así como la utilización de los materiales más innovadores y resistentes del mercado, permitirá construir una cámara de frío que supere las expectativas de los clientes.

Los paneles con una formulación de espuma adecuada no presentan un riesgo excesivo en caso de incendio, resultan las soluciones más seguras y fiables

Quién es Infrisa

Infrisa es una compañía que nació en Barcelona en 1971. Destacado referente en el diseño y construcción de cámaras frigoríficas para una gran variedad de clientes del sector cárnico, lácteo, logístico, pesquero, hortofrutícola, etc., tiene presencia con ingenieros propios en España, Francia, Portugal y México. Desde hace muchos años, colabora con frecuencia junto con Mecalux en la realización de proyectos innovadores y eficientes a nivel nacional y mundial.