Automatización en el depósito de Lantmännen Unibake, el pan de cada día

La automatización de las operativas permite expedir cerca de 100 pallets/hora a sus clientes de Polonia

Detrás de cada barra de pan hay un importante entramado logístico que debe llevarse a cabo con la máxima eficiencia si se quiere alcanzar la calidad que exigen los clientes. Consciente de ello, Lantmännen Unibake, una de las empresas de panadería líderes en Europa, ha confiado en la tecnología para agilizar su cadena de suministro y asegurar la trazabilidad de la mercadería. Ha construido un nuevo centro logístico en Nowa Sól (Polonia) capaz de expedir cerca de 100 pallets/hora. Conectado con producción, el centro cuenta con dos sistemas de almacenamiento automáticos que aportan una capacidad de almacenamiento total de 15.920 pallets con productos refrigerados y congelados.

Tradición e innovación

Fundado en 1880 y con sede en Copenhague (Dinamarca), Lantmännen Unibake es uno de los principales proveedores de masas, tanto frescas como congeladas, para la producción de panadería y bollería en Europa.

La compañía provee cientos de restaurantes, supermercados, establecimientos de comida rápida, estaciones de servicio o empresas de cáterin con el pan que solicitan los clientes. En los últimos años, se ha expandido a nivel global y ha inaugurado plantas de producción en Bélgica, Dinamarca, Suecia, Noruega, Polonia, Alemania, Rusia, Finlandia, Reino Unido y Estados Unidos.

En la actualidad, su facturación anual asciende a 1.100 millones de euros, emplea a más de 6.000 trabajadores y posee 36 plantas de fabricación en 20 países, así como puntos de venta en 60 países de todo el mundo.

Tecnología y trazabilidad

Desde que llegó a Polonia en los años 90, la compañía ha reforzado constantemente su ritmo de producción y, en los últimos ejercicios, ha logrado comercializar la nada desdeñable cifra de 30 mil toneladas de pan congelado a cientos de clientes en ese país.

Para afrontar este aumento de la demanda y potenciar su crecimiento, ha inaugurado una nueva planta de producción de 24.000 m² en la localidad de Nowa Sól, una de las áreas más industrializadas de la zona oeste Polonia. Esta es la tercera planta de producción que Lantmânnen Unibake construye en este país (después de Poznań y Nieporęt) y la segunda en cuanto a sus dimensiones se refiere en toda Europa.

“En nuestro centro logístico de Nieporęt, utilizábamos sistemas de almacenamiento no automáticos, como racks selectivos, compactos o racks móviles”, comenta Jerzy Sobieszczuk, director de la cadena de suministro de Lantmännen Unibake en Polonia y Hungría. Sin embargo, “gestionábamos un flujo de entre 10 y 12 pallets/hora, insuficiente para nuestras perspectivas de crecimiento. Necesitábamos buscar sistemas de almacenamiento más efectivos porque aspirábamos a incrementar el número de entradas y salidas”, añade.

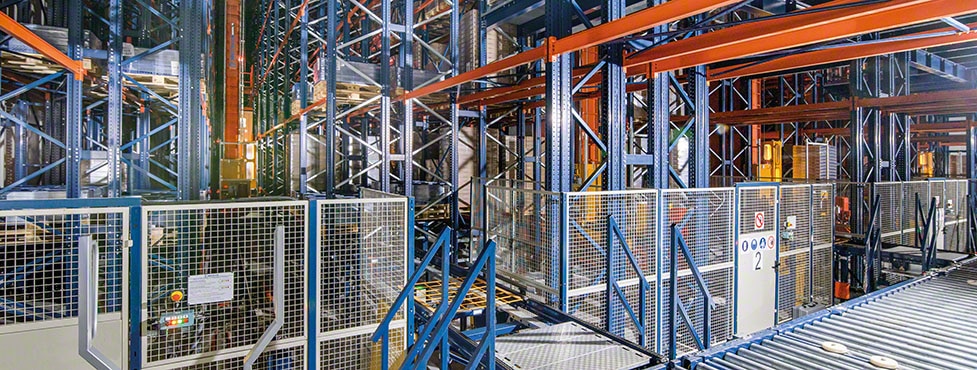

La compañía entendió que la automatización era la única opción posible para mantener la competitividad. Por ese motivo, ha equipado el depósito de la planta de Nowa Sól con dos sistemas robotizados, uno para gestionar productos refrigerados y el otro, de construcción autoportante, para productos congelados (-28 ºC). Conectado con producción, el depósito está equipado con la última tecnología para asegurar el movimiento controlado y preciso de la mercadería. Transelevadores, transportadores y elevadores se encargan de trasladar los productos entre los distintos puntos requeridos del depósito, operando ininterrumpidamente las 24 horas del día.

La trazabilidad es indispensable cuando se gestionan productos de alimentación como los de Lantmännen Unibake. Hacer un seguimiento de la mercadería a lo largo de todas las etapas de producción y de la cadena de suministro es necesario para garantizar la mejor calidad del producto.

Llegada de la mercadería

El centro logístico se halla justo al lado de las líneas de producción y, de hecho, ambos edificios están conectados mediante un circuito de transportadores.

Los transportadores trasladan la mercadería paletizada hasta la zona de almacenamiento y, una vez allí, cruzan un puesto de inspección donde se verifican sus características y se comprueba que cumplan ciertos parámetros establecidos y exigidos (principalmente, su peso y dimensiones). Posteriormente, el sistema de gestión de depósitos decide si almacenarla en la zona de temperatura refrigerada o en la de congelados, asignándole una ubicación.

En palabras de Jerzy Sobieszczuk, “la capacidad productiva de una única línea de producción de la nueva planta de Nowa Sól es mayor que la de toda la planta de fabricación de Nieporęt”.

También se ha habilitado una entrada para los productos procedentes de otros centros de producción de Lantmännen Unibake. Se halla justo al lado de los muelles de carga y, al igual que la entrada de producción, está dotada de mesas hidráulicas y un puesto de inspección que los pallets atraviesan antes de ser ubicados en los racks.

Un depósito, dos sistemas automáticos

La zona de almacenamiento de los productos congelados (-28 ºC) es de construcción autoportante y ocupa una superficie de 2.625 m². En este tipo de construcción, los racks no solo soportan las unidades de carga, sino que también el resto del edificio, pues sobre ellas se acoplan la cubierta y los cerramientos laterales. Este sistema constructivo optimiza al máximo tanto la superficie como la altura disponible con el propósito de lograr la mayor capacidad de almacenamiento posible.

Dicha zona cuenta con cinco pasillos con racks de doble profundidad a ambos lados que ofrecen capacidad para 15.120 pallets (principalmente, pan congelado). La compañía se decantó por esta propuesta porque los racks de doble profundidad, de 40 m de altura, reducen los costos relacionados con el consumo energético. Cuanto más espacio se ocupe con racks, menor es la volumetría que debe enfriarse.

En cada pasillo, un transelevador equipado con horquillas telescópicas para poder alcanzar los pallets de la ubicación más profunda, se desplaza a una velocidad de 220 m/min.

Justo enfrente y en el interior de la nave, se halla otro pasillo de almacenamiento automático de menor altura (18,5 m) que opera a temperatura refrigerada (entre 4 y 15 ºC). Está compuesto por un único pasillo con racks de doble profundidad que tienen capacidad para 800 pallets (productos frescos).

Jerzy Sobieszczuk - Director de la cadena de suministro de Lantmännen Unibake en Polonia y Hungría

“Hemos elegido a Mecalux después de analizar y valorar distintas ofertas. Desde un inicio, nos avisaron que se necesitaban algunos meses de pruebas para asegurar el arranque de la instalación. Sin embargo y en el caso de nuestro depósito, el proceso se realizó relativamente rápido. Empezamos las pruebas a principios de mayo 2019 y a finales de agosto se ejecutaron las pruebas definitivas. Actualmente, estamos encantados con la operativa del depósito, pues trabaja sin problemas y cumple con solvencia las funciones planeadas”.

Orden en las expediciones

La cabecera de ambos sistemas automáticos, formada por un circuito de transportadores, se distribuye en dos plantas donde se efectúan distintas operativas. En el nivel inferior, se ha habilitado tanto la entrada como la salida de la zona de refrigeración, así como la salida a expediciones de la cámara de congelación. Por su parte, en el nivel superior tiene lugar la entrada de mercadería procedente de producción a la cámara de congelación.

“La planta de Nowa Sól cuenta con una extensa zona de expediciones en la que cada turno de trabajo (8 horas) cargamos entre 12 y 18 camiones, o lo que es lo mismo, aproximadamente 600 pallets. Nuestro objetivo es ampliar esa cifra en el futuro”, afirma Jerzy Sobieszczuk. Dicha zona está formada por tres grupos de tres canales de precargas, con capacidad para once pallets en cada canal. En total, cada grupo de canales suma 33 pallets, la capacidad completa de un camión.

Depósito con presente y futuro

Lantmännen Unibake ha automatizado su logística con el propósito de agilizar y optimizar los procesos de almacenamiento, preparación y expedición de la mercadería de su planta de Nowa Sól (Polonia). La tecnología, además, ha ayudado a conseguir una trazabilidad total de la mercadería.

La automatización ha aportado numerosas ventajas a la compañía como, por ejemplo, una reducción de los costos operativos, rapidez a la hora de gestionar la mercadería, control de los productos, mayor higiene en la instalación, etc. En definitiva, un considerable incremento de la productividad.

Asimismo, el depósito está preparado para un futuro crecimiento de la empresa. Según Jerzy Sobieszczuk, director de la cadena de suministro de Lantmännen Unibake en Polonia y Hungría, “el depósito automático autoportante se diseñó de forma modular, es decir, podremos ampliar el depósito cuando nuestro ritmo de producción aumente, añadiendo más pasillos a los cinco que actualmente tenemos”.

Beneficios para Lantmännen Unibake

- Total trazabilidad: la automatización proporciona un control muy riguroso de la mercadería a lo largo de toda la cadena de suministro de Lantmännen Unibake.

- Actividad ininterrumpida: el depósito está en funcionamiento las 24 horas del día, garantizando tanto la entrada de los pallets procedentes de fábrica y de otros depósitos, como la distribución de aproximadamente 100 pallets/hora a los clientes de la compañía en Europa.

- Conexión automática con producción: el centro logístico se comunica directamente con las líneas de producción mediante un circuito de transportadores, ahorrando considerables costos logísticos.

- Dos temperaturas: Lantmännen Unibake cuenta con una zona de almacenamiento para productos congelados y otra para refrigerados a fin de asegurar la máxima calidad de sus alimentos.

| Zona a temperatura congelada | |

|---|---|

| Capacidad de almacenamiento: | 15.120 pallets |

| Altura del depósito: | 40 m |

| Dimensiones de los pallets: | 800 / 1.000 x 1.200 mm |

| Peso máx. de los pallets: | 1.000 kg |

| Temperatura: | -28ºC |

Galería

Depósito automático autoportante de Lantmännen Unibake en Polonia

Consulte con un experto