En los depósitos pequeños, rara vez se mezclan sistemas de almacenaje, pero cuanto más grande es una instalación y más variedad de producto se maneja, más frecuente es la combinación de distintas soluciones. En relación a este tema, en el apartado “Diferencias de capacidad entre sistemas”, podrá encontrar casos en los que se combinan estanterías convencionales y compactas y en los que se explican los criterios que se aplican para decidir cuándo emplear una u otra configuración.

Pero cuando se trata de depósitos de tamaño mediano y grande, las combinaciones no se limitan a las estanterías compactas y convencionales, sino que también es habitual mezclar estas con otras soluciones específicas para picking, así como estas últimas entre sí. De hecho, la combinación de sistemas de almacenaje de cajas o productos sueltos, utilizando conjuntamente las dos modalidades de hombre a producto y producto a hombre, va a ser más y más usual en el futuro. Cada sistema tiene su aplicación óptima en casos concretos y el secreto es saber combinarlos correctamente.

Lo que se pretende, cuando se busca la solución óptima, es tratar cada producto de manera individual y, posteriormente, agruparlo con otros en función de los criterios de rotación (A-B-C) y de las familias a las que pertenecen, la forma de preparar los pedidos y el tamaño de los productos. Todos estos datos se pueden extraer a través del análisis del denominado maestro de artículos. Gracias a esto, se puede conocer, por ejemplo, la conveniencia o no de establecer zonas diferentes u operativas distintas (o ambas), en cuyo caso será necesario prever la necesidad de delimitar una zona de consolidación de pedidos.

Seguidamente, se exponen varios ejemplos de combinación de sistemas, que proporcionarán una idea de algunas variadas y posibles configuraciones (que son, prácticamente, ilimitadas).

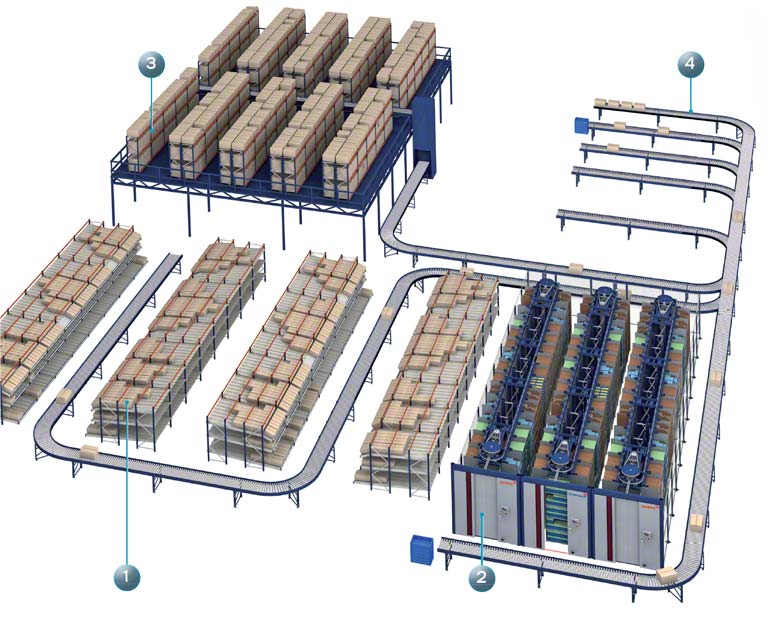

| Ejemplo 1. Picking unitario |

|

|

|

En este caso hay cuatro zonas definidas y las operaciones se gestionan mediante un SGA. Los productos de alto consumo se alojan en estanterías dinámicas de picking equipadas con pick-to-light (identificadas con el número 1 en la imagen superior). Los productos de medio consumo se ubican en tres carruseles horizontales (número 2), mientras que los productos de bajo consumo se encuentran almacenados en unas estanterías clásicas colocadas sobre una entreplanta (número 3). La cuarta zona (número 4) está dedicada a la consolidación y es el área a donde se envían los pedidos preparados en el resto de zonas. Las diferentes áreas de preparación están unidas a la de consolidación por un sistema de transportadores automáticos para cajas. Gracias a esta configuración, el área que queda bajo la entreplanta (que está dotada de un elevador para conectarla con el sistema de transporte automático) queda disponible para depositar la mercadería que está lista para su expedición. |

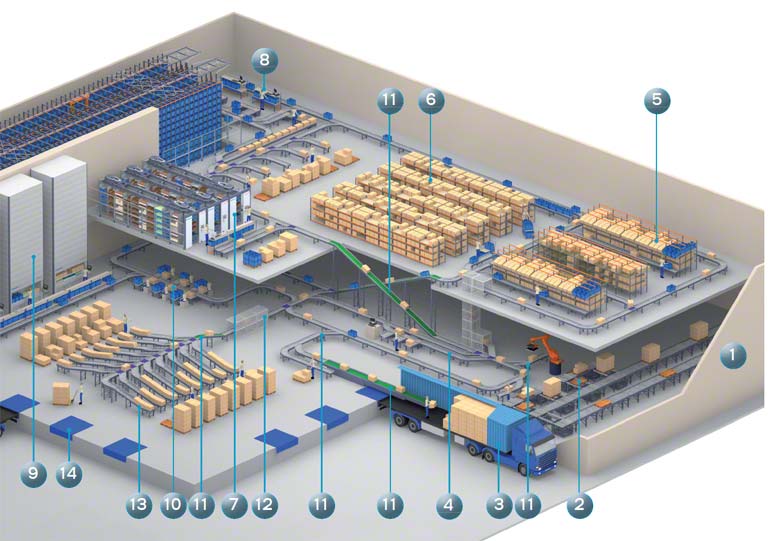

| Ejemplo 2. Picking unitario altamente automatizado |

|

|

|

Este tipo de instalaciones se desarrollan, cada vez, con más frecuencia, ya que permiten reducir los costes de explotación. Consiste en una solución totalmente integrada. En cada zona se ha elegido el sistema de almacenaje, preparación y manutención más apropiado para cada producto, con lo que las distintas operaciones que se llevan a cabo en el depósito se optimizan al máximo. Se ha instalado un sistema de transporte interno, totalmente automatizado, que comunica las distintas áreas, lo que supone no tener que destinar personal y equipos de manutención a esta labor. Gracias a este sistema de transporte, los pedidos se clasifican automáticamente por rutas y destinos. En instalaciones de esta complejidad es fundamental disponer de un sistema de gestión (SGA) apropiado que se encargue de controlar toda la operativa. |

| Ejemplo 3. Depósito de pallets y miniload |

|

En este ejemplo, el miniload está ubicado dentro de un depósito de pallets de productos de tamaño medio y grande con muchos accesorios de consumo variado. Para el picking se han establecido cuatro zonas con distintos procesos.

Por último, se encuentra una cabecera servida por el mismo miniload, que se utiliza para completar los pedidos con referencias de bajo consumo. Todo el sistema funciona al unísono, como una unidad de trabajo. Cuando se lanzan los pedidos, agrupados por olas, la primera actividad que llevan a cabo los operarios es la preparación de las cajas completas y su colocación sobre los transportadores para que sean conducidas hasta la zona de consolidación. Una vez realizada esta fase, el personal prepara los accesorios sueltos de alto y medio consumo y los introducen en contenedores. Los pedidos que se completen en esa fase se desplazan, mediante transportadores, hasta el área de consolidación; aquellos que no se hayan completado, se dirigen a la cabecera del miniload para que un operario añada al contenedor el producto que falte y, una vez cerrado el pedido, el contenedor será conducido hasta la zona de consolidación. El resto del depósito funciona por zonas independientes y el producto preparado se consolida en los propios muelles. Además, el sistema de gestión es capaz de disgregar y gestionar todos los pedidos y todas las zonas. |

| Ejemplo 4. Solución para una cámara de congelación |

|

Este hipotético depósito está compuesto de unas estanterías dinámicas de pallets para productos de mucho consumo y con exigencias de rotación. También se ubican estanterías convencionales sobre bases móviles destinadas a productos de rotación B y C (con el nivel inferior dedicado a labores de picking de cajas individuales). Asimismo, hay otras estanterías convencionales que también se dedican a productos de rotación B y C, pero a diferencia de las anteriores, estas son estáticas, ya que se han colocado para aprovechar los espacios irregulares de la instalación. Todas estas zonas cuentan con el apoyo de transportadores automáticos que, además de encargarse del movimiento de la mercadería fuera de las estanterías, sirven como un búfer de pedidos preparados, para lo que se ha instalado un grupo de ellos cerca de los muelles. La preparación de pedidos se realiza o bien mediante equipos de radiofrecuencia o bien con un sistema de picking por voz. Esta segunda opción es más apropiada para una cámara de congelación, ya que deja las manos libres a los operarios.

|

Depósito para empresa productora y distribuidora de pan pre-cocido y pastelería

Depósito para corporación dedicada al sector alimentario

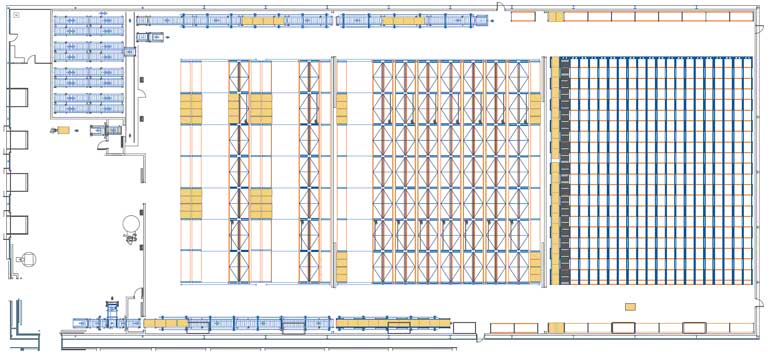

| Ejemplo 5. Paletización y picking |

|

|

|

En este depósito automático de pallets, servido por cuatro transelevadores, se almacenan principalmente las reservas de los productos de medio consumo y la mercancía voluminosa. En la zona exterior se dispone de una entreplanta con transportadores y puestos de picking para preparar pedidos directamente sobre los propios pallets. El operario dispone de herramientas de ayuda, sobre todo medios informáticos y lectores de código de barras, que además de facilitar las operaciones de picking, permiten reponer la mercadería destinada al depósito de cajas miniload. En el depósito convencional para productos palletizados se almacenan los productos de poco consumo de tamaño medio y medidas irregulares; se utilizan autoelevadores trilaterales y máquinas recogepedidos de cota alta para efectuar el picking directamente sobre las estanterías. En las estanterías compactas se depositan los productos de gran consumo, que por lo general se envían en pallets completos. Para su manipulación se emplean autoelevadores retráctiles. El depósito automático de cajas, servido por nueve miniload, alberga en cajas los productos de pequeñas y medianas dimensiones. Tres niveles de transportadores atienden los puestos de picking: el nivel inferior traslada las cajas desde la cabecera de cada calle a los distintos puestos de picking y al transportador que conduce a la zona de reposición; el nivel intermedio se utiliza para el retorno y las entradas de las cajas al depósito; el nivel superior envía las cajas con pedidos preparados hasta el sorter de clasificación. El empleo de los tres niveles evita interferencias y facilita el flujo de las cajas. Los puestos de picking están ergonómicamente diseñados para facilitar la preparación de los pedidos y evitar tiempos muertos. En los depósitos verticales se guardan componentes y productos delicados o de gran valor de tamaño pequeño. En la parte inferior de la entreplanta, los transportadores se comunican mediante elevadores con los de la parte superior, tanto los de pallets como los de cajas, pudiendo realizar las siguientes operaciones:

El circuito de transportadores de rodillos y bandas aéreo, de dos niveles, comunica los dos depósitos automáticos y además permite trasportar los pedidos preparados al sorter de clasificación. Los pedidos ya preparados procedentes del sorter se consolidan, por rutas con los del depósito convencional y los pallets completos del depósito automático, directamente en calles colocadas delante de los muelles de expediciones. Para el transporte de los pallets en la zona de recepción y expediciones, se emplean transpallets eléctricos y manuales. |